チタン専業で培ってきた30年以上のノウハウが

様々な加工方法でコストダウンを実現しました。

身近なチタン-美しく、軽く、

人と環境に優しいチタンの可能性は無限です。

人と環境に優しいチタンの可能性は無限です。

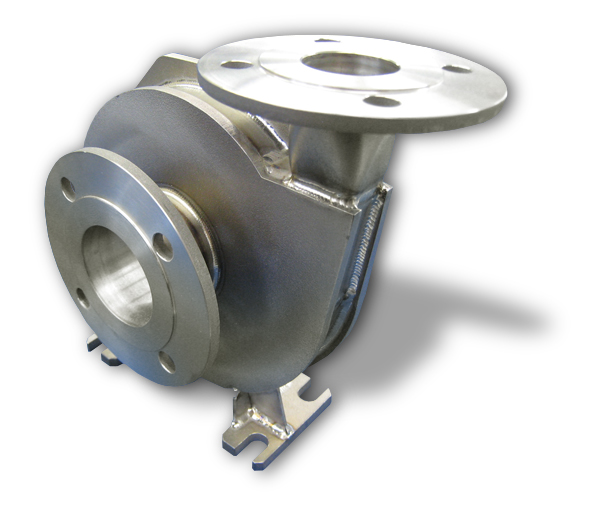

チタンの持つ優れた特性は、航空機、化学プラント、原子力等の巨大な産業分野のみならず、日常のあらゆる分野に生かされています。

生活備品はもちろんのこと、特に、その整体適合性、無毒性により、これからの医療・福祉への貢献は大きく期待されています。

こうした特性を生かした応用分野は無限です。 当社は最先端技術を生かし、よりよい製品開発に努め、皆様のご要望にお応えしてまいります。

加工方法によるコストダウン 材料~加工~開発まで一貫体制の強み

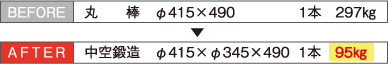

例:1切削から中空鍛造に変更

今までの加工方法では丸棒を切削して、加工していましたが、投入材料も多くなり、 加工時間も多くかかってしまい、コストが増加していました。 当社の提案では中空鍛造材を使用する事により、投入材料も少なくなり、加工時間も短縮することで、コスト低減に成功しました。(材質:Ti6Al-4V)

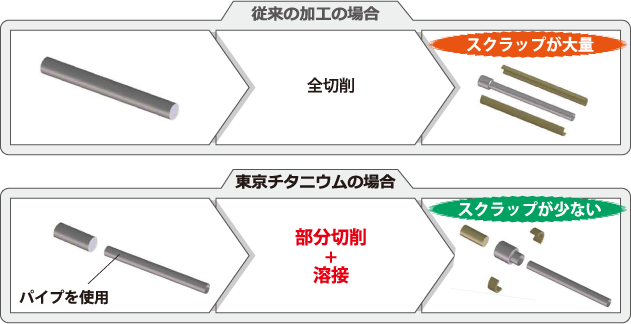

例:2全切削から部分切削+パイプ溶接に変更

今までの加工方法では丸棒を切削して、加工していましたが、投入材料も多くなり、 加工時間も多くかかってしまい、コストが増加していました。 当社の提案では丸棒とパイプを溶接構造にすることで、投入材料を少なくして、加工時間も短縮することで、コスト低減に成功しました。

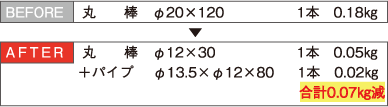

例:3切削から型打鍛造に変更

今までの加工方法では丸棒を切削して、加工していましたが、投入材料も多くなり、 加工時間も多くかかってしまい、コストが増加していました。 当社の提案では型打ち鍛造する事で、投入材料を少なくして、加工時間も短縮することで、コスト低減に成功しました。

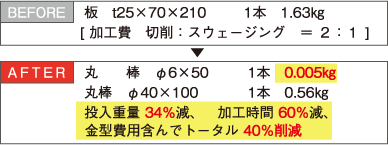

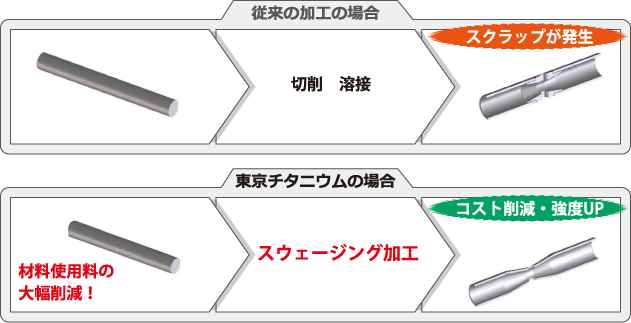

例:4切削・溶接からスウェージング加工に変更

今までの加工方法では丸棒を切削して、加工していましたが、投入材料も多くなり、 加工時間も多くかかってしまい、コストが増加していました。 当社の提案では型打ち鍛造する事で、投入材料を少なくして、加工時間も短縮することで、コスト低減に成功しました。

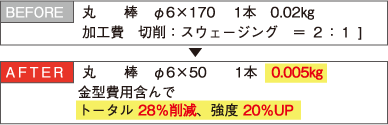

例:5切削からスウェージングに変更

今までの加工方法では丸棒を切削して、加工していましたが、投入材料も多くなり、 加工時間も多くかかってしまい、コストが増加していました。 当社の提案では型打ち鍛造する事で、投入材料を少なくして、加工時間も短縮することで、コスト低減に成功しました。

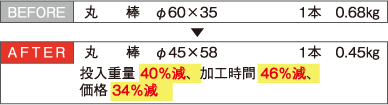

例:6切削から熱間鍛造に変更

今までの加工方法では丸棒を切削して、加工していましたが、投入材料も多くなり、 加工時間も多くかかってしまい、コストが増加していました。 当社の提案では型打ち鍛造する事で、投入材料を少なくして、加工時間も短縮することで、コスト低減に成功しました。